Pesquisa e Desenvolvimento

A ZIONTEC sempre incentivou a pesquisa e desenvolvimento tecnológico, apoiando Universidades, participando de grupos de pesquisas no Brasil pelo CNPq.

A ZIONTEC sempre incentivou a pesquisa e desenvolvimento tecnológico, apoiando Universidades, participando de grupos de pesquisas no Brasil pelo CNPq.Abaixo alguns resultados importantes de Artigos publicados recentemente nos periódicos de engenharia.

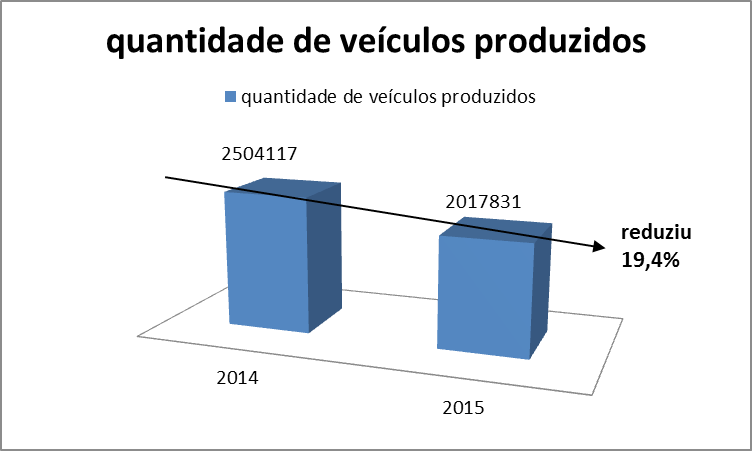

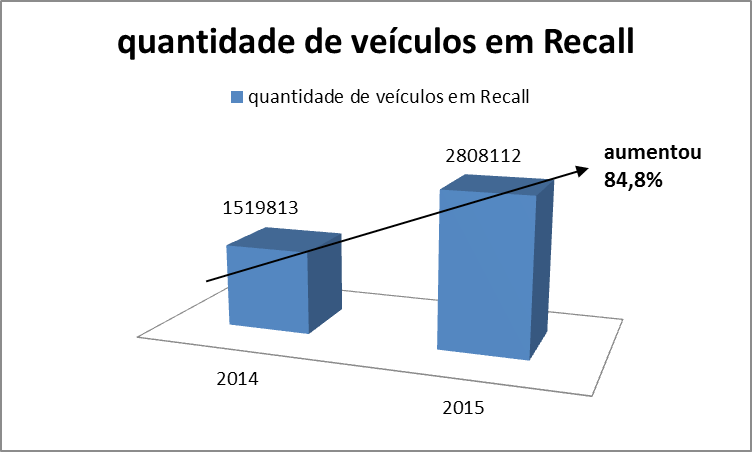

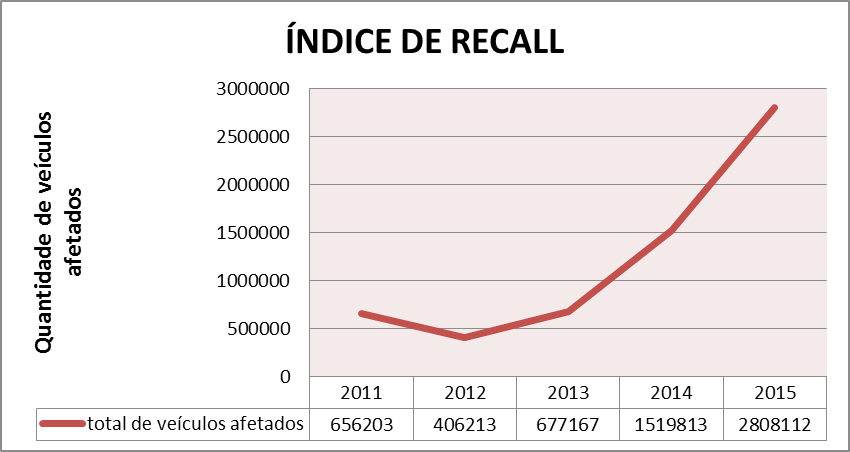

Uma pesquisa recente demonstra que, a cada ano que passa, o índice de não conformidades dos veículos vem aumentando expressivamente. Mesmo com a redução de produção de veículos em torno de 19% de 2014 para 2015, o índice de Recall não diminuiu, e sequer se manteve estável. No mesmo período, com a redução de produção de veículos, o índice de Recall aumentou em torno de 85%, um resultado contrário à tendência esperada com a diminuição de produção. Também, nos últimos quatro anos, o número de Recall no Brasil teve um aumento expressivo em torno de 600%.

Como ferramenta para evitar o envio de peças não conforme, evitando possíveis ações de Recall, as montadores e autopeças possuem a ferramenta de Embarque controlado Nível 1 e 2, porém, ao comparar os manuais de qualidade de 20 empresas Brasileiras, dentre Montadoras, fornecedores TIER1 e TIER2, constatou-se que não existe um padrão comum entre a implementação do ECN2. De um total de 17 características essenciais em uma aplicação de ECN2, 10 não são bem esclarecidas e requisitadas.

Somente 30% das empresas estudadas determinam a necessidade de indicadores para gestão, sendo esta ferramenta indispensável para o monitoramento da qualidade. Também 30% definem identificação especial para peças aprovadas no ECN2, e somente 10% proíbem o retrabalho no ECN2. Estas são características essenciais para a garantia do ECN2, e ficou evidenciado o despreparo das empresas.

As empresas possuem em comum 51% das ações e padronizações de implantação de um ECN2, demonstrando um déficit de 49% nas ações necessárias. Este resultado vai de encontro com o aumento das reclamações dos consumidores, e Recall.

As empresas tem ferramentas para bloquear as quebra de qualidade, porém não estão aplicando devidamente, tornando o processo amador, e cheio de falhas. Isso camufla um problema maior, a falta de realização de ações eficaz na causa raiz do problema, sem monitoramento contínuo e sem gestão de indicadores.

O ECN2 precisa ser mais pesquisado, padronizado, e ser difundido entre as empresas, de modo a ser utilizado como uma importante ferramenta, para minimizar as não conformidades e atuar contra o crescimento dos Recall no Brasil.

A não conformidade maior pode ser caracterizada por qualquer não cumprimento, que resultar no provável embarque de produto não conforme, para a montadora (SILVA, 2016). A garantia da satisfação do cliente de uma empresa, certificada conforme ISO/TS 16949, deve ser assegurada (NBR ISO/TS 16949, 2010).

De acordo com as Regras para a obtenção e Manutenção do Reconhecimento da IATF (2013), quando essa garantia é quebrada, por falha de desempenho, o cliente de uma empresa certificada, ou qualquer cliente Automotivo de uma organização, pode abrir uma reclamação formal, perante o organismo certificador. O organismo certificador realiza análise, imediata, da situação, para avaliar a gravidade e risco para os clientes da organização certificada. Ainda conforme as regras acima, os casos onde não conformidades maiores forem emitidas, a verificação inclui análise crítica da causa raiz e implantação de correções submetidas pelo cliente. Com base nos resultados dessa análise, o organismo certificador toma a decisão de suspender, ou não, o certificado, podendo iniciar um processo de certificação. Em situações, onde a decisão não é suspender o certificado, quando não conformidades menores forem emitidas, o organismo de certificação requer ao cliente que siga o processo normal para gestão de não conformidades. No caso de suspensão do certificado, a suspensão não deve ultrapassar 110 dias corridos, resultando no restabelecimento ou retirada do certificado (REGRAS PARA A OBTENÇÃO E MANUTENÇÃO DO RECONHECIMENTO da IATF; 4ª edição para ISO TS 16949, p 47-48, 2013).

Conforme o Anuário da Indústria Automobilística Brasileira, em 2015, o Brasil fabricou 2,017.831 automóveis, quase 0,5 milhão a menos que em 2014, produzindo 2,504.117 (ANFAVEA, 2016). Já o índice de Recall não diminuiu, conforme a proporção de produção, ao contrário, vem aumentando expressivamente. As figuras 1 e 2 apresentam esse indicador.

Figura 1 – Indicador da quantidade de veículos produzidos no Brasil

Fonte: Elaborado pelo autor através de valores obtidos na Anfavea

Figura 2 – Indicador da quantidade de veículos chamados em Recall no Brasil em 2014 e 2015

Fonte: Elaborado pelo autor através de valores obtidos no PROCON

A quantidade total de veículos, afetados em Recall, aumentou em 84,8% de 2014 a 2015 e, nos últimos quatro anos, seu aumento foi consecutivo, totalizando 591% (PROCON, 2016).

A figura 3 apresenta o índice de Recall no Brasil nos últimos cinco anos.

Figura 3 – Indicador da quantidade de veículos chamados em Recall no Brasil 2011 a 2015

Fonte: Elaborado pelo autor através de valores obtidos no PROCON

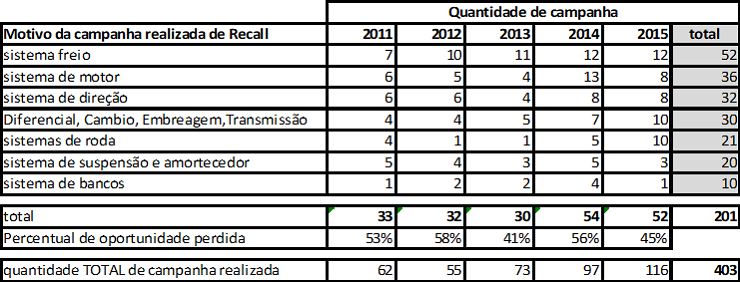

Segundo dados do Procon (2016), de 2011 a 2015, foram realizadas 403 campanhas de Recall, sendo que, pelo menos 201 dessas campanhas, foram iniciadas por defeitos técnicos de componentes. O quadro 1 demonstra esses números em detalhe.

Quadro 1 – Tipos de defeitos técnicos em Recall últimos cinco anos

Fonte: Elaborado pelo autor através de valores obtidos no PROCON

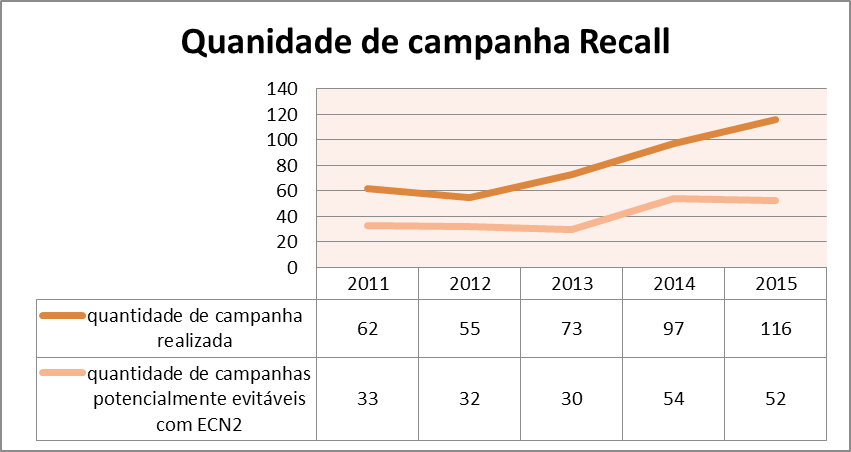

Uma ferramenta disponível para as montadoras agirem em contenção, para bloquear defeitos técnicos de componentes ainda em seus fornecedores, é a implementação de um sistema de Embarque Controlado Nível 2 (ECN2), dessa forma, todas as peças, suspeitas de irregularidades, passam por um processo de rigorosa seleção e, somente peças aprovadas, seguem embarque, rumo à montadora. A figura 4 mostra a quantidade de campanhas de Recall que foram realizadas nos últimos cinco anos, assim como a quantidade de campanhas específicas por defeitos técnicos, sendo esse tipo de defeito possível de se impedir em um processo de ECN2, com grande potencial de ter sido evitado se houvesse a aplicação de um ECN2 eficaz (PROCON, 2016).

Figura 4 – Indicador de Campanha Recall no Brasil

Fonte: Elaborado pelo autor através de valores obtidos no PROCON

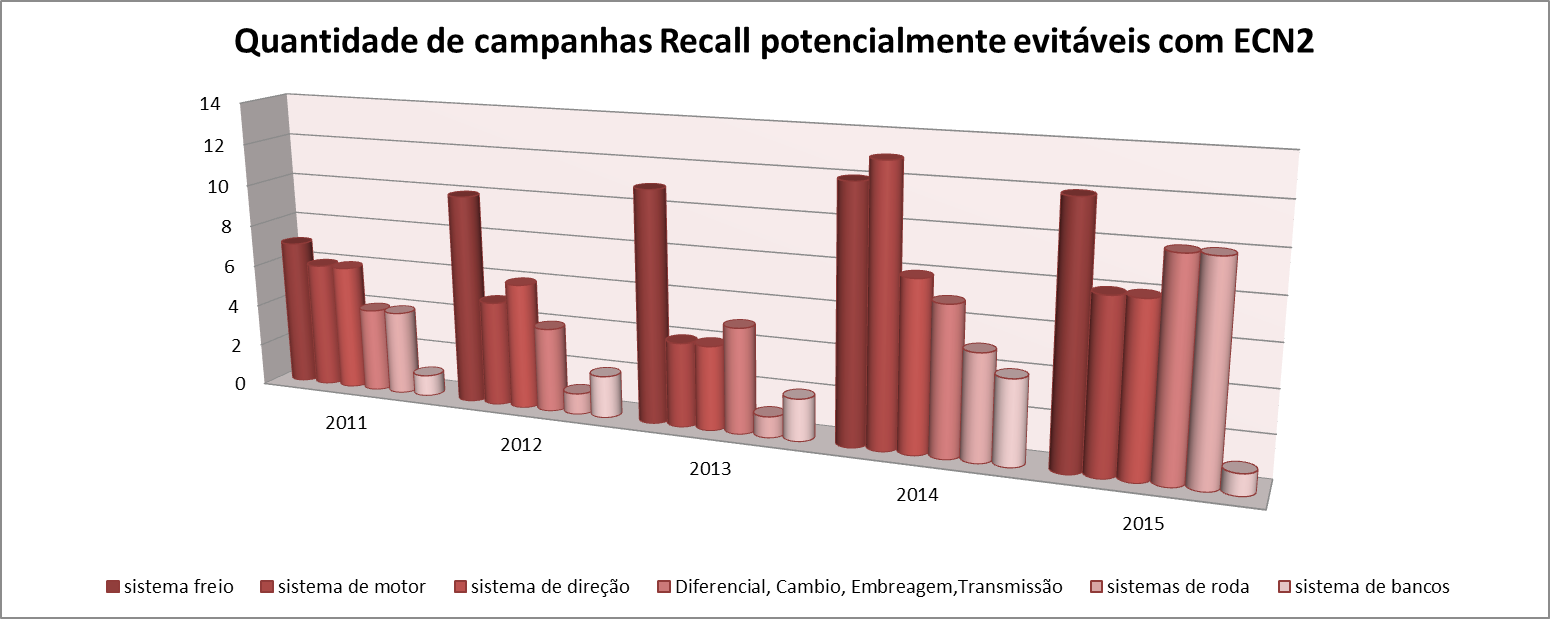

Conforme dados do quadro 1, os defeitos, por motivos técnicos de componente, que geraram o Recall, teriam potencial possibilidades de terem sidos impedidos, se houvesse um sistema de ECN2, logo após a detecção de irregularidades iniciais, no processo de fabricação dos componentes, assim, impedindo o envio de peças não conforme ao cliente. A figura 5 apresenta os detalhes de tipos de defeitos dos Recall realizados nos últimos cinco anos, que poderiam ter sido evitado se houvesse a aplicação de um ECN2 eficaz.

Figura 5 – Indicador de Campanha Recall potencialmente evitáveis no Brasil

Fonte: Elaborado pelo autor através de valores obtidos no PROCON

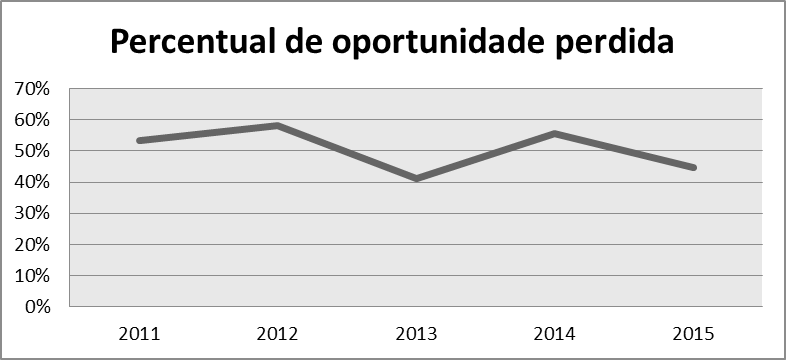

Com as realizações dos Recall, dos últimos cinco anos, e a não aplicação de ferramentas como o ECN2, com potencial de bloqueio das não conformidades dos componentes técnicos defeituosos, um elevado índice de oportunidade perdida se apresenta nesse cenário real. A figura 6 apresenta esse percentual.

Figura 6 – Indicador de oportunidade perdida

Fonte: Elaborado pelo autor com dados do PROCON

O ECN2 não possui um padrão de aplicabilidade no Brasil, as empresas fornecedoras criam seus manuais da qualidade e definem a melhor regra, conforme suas políticas de trabalho.

O objetivo específico, deste trabalho, é realizar uma pesquisa nos manuais da qualidade de 20 empresas, sendo esses manuais de conhecimento público na internet. Uma comparação nas metodologias e formas de aplicabilidade, e resultados do que elas têm em comum, e no que se diferem nesse quesito.

A Gestão da Qualidade (GQ) é responsável pelo planejamento, controle e aprimoramento das atividades relacionadas à garantia da qualidade, dos produtos ou serviços de uma organização. Essa consiste na utilização de técnicas e modelos de gerenciamento, objetivando a excelência em projetos, processos, produtos e serviços. São princípios da GQ o foco no cliente, o comprometimento dos entes envolvidos da organização, o gerenciamento da qualidade e a melhoria contínua dos processos.

Uma ferramenta da qualidade, para evitar o provável embarque de produto, não conforme, para a montadora, é a aplicação de um sistema de controle de qualidade por Embarque Controlado.

O Embarque Controlado é uma ferramenta utilizada pela Engenharia da Qualidade do Fornecedor (EQF), que visa assegurar a identificação, contenção e solução dos problemas, antes de serem embarcados para o cliente, garantindo, dessa forma, a conformidade dos produtos. As empresas do setor automobilístico possuem critérios para se iniciar e encerrar os Embarques Controlados. De acordo com o Manual da qualidade dos fornecedores, o Embarque Controlado se classifica em Nível 1 e Nível 2, conhecido com ECN1 e ECN2.

A partir da carta de notificação de ECN1, enviada pelo EQF, o fornecedor deve implementar uma área de inspeção, isolada da linha de produção, com fluxo de entrada e saída, e processos de inspeção bem definidos. Os inspetores podem ser da própria empresa fornecedora, ou profissionais especializados, contratados especificamente para realizar a inspeção. Durante o ECN1, 100% das peças são inspecionadas, na característica descrita na notificação. As peças aprovadas são identificadas e enviadas ao cliente, com a descrição de ECN1,envio de dados de evolução e estatísticas de peças encontradas não conforme, por volume e por característica, conforme acordado com o EQF. O período de vigência do ECN1 varia conforme acordado com o EQF, as regras são descritas na carta de notificação. O ECN2 é aplicado quando reincidências de não conformidades ocorrerem no cliente, quando o volume passou pelo fluxo de ECN1. Além das ações descritas no ECN1, o processo de inspeção deverá ser realizado por empresa especializada em ECN2, homologada e reconhecida pelo cliente. Todos os custos pertinentes a essa inspeção, são de responsabilidade do fornecedor. O ECN2 não elimina a atividade de ECN1.

A produção e vendas de veículos tem apresentado tendência de diminuição, indo na contramão dos índices de Recall que, em 2015, aumentou em 85%, e nos últimos quatro anos, o índice de Recall aumentou em quase 600%. As empresas do setor automotivo, tanto montadoras quanto fornecedores, possuem o certificado de sistema de gestão da qualidade, conforme NBR ISO TS 16949, e essa norma permite que as empresas realizem uma barreira de contenção, sempre que seus produtos apresentem risco de quebra de qualidade. A principal barreira, para conter as peças não conforme, são os sistema de inspeção de peças, antes de serem enviadas ao cliente ou montadora, chamado de Embarque Controlado Nível 1 (ECN1), e no caso de reincidências, Embarque Controlado Nível 2 (ECN2). Essa operação permite que os componentes sejam inspecionados, com parâmetros de conformidade exigida pela montadora. Uma pesquisa em 2016 verificou dentre 20 empresas do setor automotivo, quais são os critérios e normas para se aplicar um ECN2. O resultado demonstra que, apenas 51% de ações, para implantar um ECN2, são comuns dentre as empresas, dessa forma, o ECN2, para se tornar eficaz, para minimizar os índices de rejeições e Recall, precisa ser mais pesquisado e difundido entre as montadoras e fornecedores.

Entre em contato conosco

Entre em contato através do telefone: (12) 3025-4543 ou via formulário abaixo.

Rua Ildefonso Ferreira dos Santos, 850, Jardim Paulista, Taubaté / SP - CEP 12010-060